汽车保险杠(Automotive Bumper)是汽车最外层的安全与装饰部件,其用料的核心逻辑是在轻量化、耐撞击(行人保护)、低成本与涂装美观性之间找到平衡。

目前全球 90% 以上的乘用车保险杠主要使用 改性 PP(聚丙烯) 作为核心材料。以下是详细的用料构成分析:

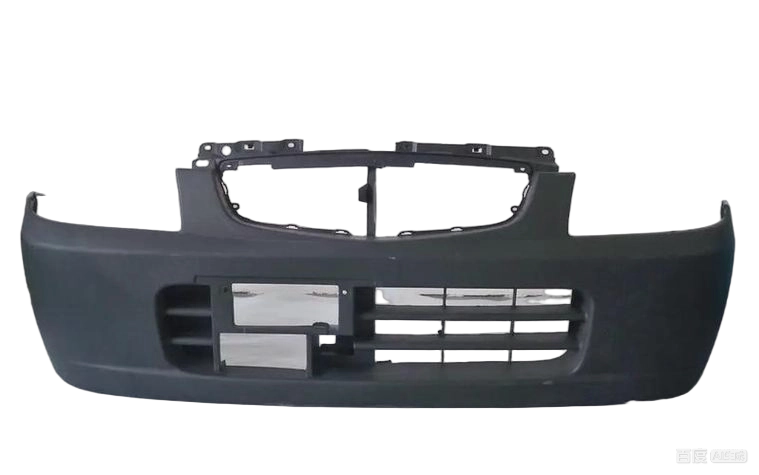

## 1. 保险杠外壳(Bumper Fascia)

这是我们肉眼可见的部分,对外观和韧性要求最高。

主流用料:PP + EPDM + TD20(增韧填充改性聚丙烯)

PP (聚丙烯): 基材,提供加工流动性和减轻重量。

EPDM (三元乙丙橡胶): 增韧剂。其作用是让保险杠在受撞击时不碎裂成尖锐碎片,并能在轻微碰撞后依靠弹性恢复形状。

TD20 (滑石粉填充): 20% 的滑石粉可以增加材料的刚性,防止在高温环境下变形,并确保喷漆后的热收缩率稳定。

优势: 价格低廉、易于回收、喷漆附着力好、耐化学腐蚀。

## 2. 缓冲泡沫/吸能块(Energy Absorber)

位于外壳和防撞梁之间,负责吸收中低速碰撞能量,保护行人腿部。

主流用料:EPP(发泡聚丙烯)

特性: 具有极佳的能量吸收能力和回弹性。

优势: 比传统的 EPS(发泡聚苯乙烯)更坚韧,撞击后不会散架,且 100% 可回收。

## 3. 防撞梁(Bumper Beam)

这是真正的骨架,负责将撞击力传递到纵梁。

主流用料:

高强度钢(UHSS): 主要是热成型钢,刚性极强,应用最广。

铝合金(Aluminum): 中高端车常用,减重效果显著,吸能效率高。

复合材料(GMT/长玻纤 PP): 部分新能源车或小型车采用玻纤增强塑料,以实现终极轻量化。

## 4. 辅助支架与格栅(Brackets & Grilles)

用于连接外壳与车身,或作为导风口。

主流用料:ABS 或 PC/ABS

ABS: 用于格栅,表面光泽度高,方便电镀处理。

POM(聚甲醛): 用于紧固卡扣,耐磨且强度高。

### 核心性能指标表

部件名称 | 核心用料 | 关键要求 |

保险杠外壳 | 改性 PP (PP+EPDM+TD20) | 抗冲击、耐低温(-40℃ 不脆裂)、易喷涂 |

吸能块 | EPP | 轻量化、高吸能比、耐反复冲击 |

防撞梁 | 铝合金 / 热成型钢 | 极高屈服强度、结构抗变形能力 |

安装支架 | 刚性、热稳定性、连接强度 |

### 行业趋势

以塑代钢: 防撞梁正逐渐从钢制转向铝合金或 长玻纤增强 PP (PP+LGF)。

免喷漆材料: 为了环保,部分低端车型或越野车开始使用 高光色母颗粒改性 PP,直接注塑成型,无需喷漆即可获得金属或高黑质感。

智能集成: 现代保险杠内部集成了大量的雷达支架、摄像头固定座,因此对材料的电磁波透过性有了新的要求。